Coldweld

Saldatura a freddo

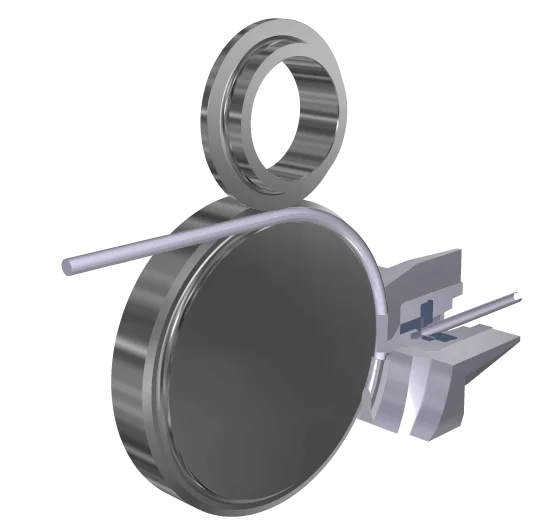

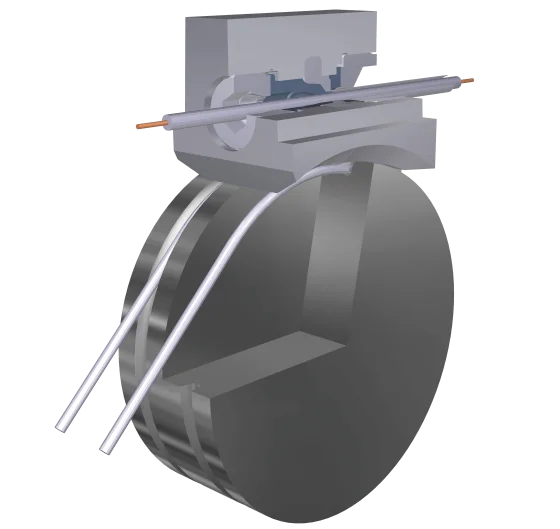

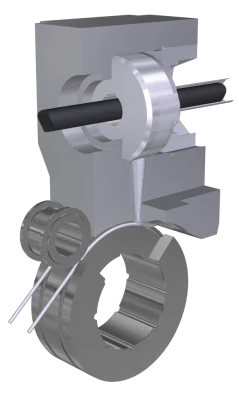

La saldatura a freddo è un metodo che consente di unire metalli non ferrosi e le loro leghe senza l’utilizzo di fonti di calore né materiali additivi.

Grazie a questa tecnologia è possibile saldare sezioni di fili tondi, materiali dissimili e materiali di dimensioni diverse. Un metallo saldato a freddo è generalmente più resistente del metallo base e possiede le stesse caratteristiche elettriche.

Per ottenere una saldatura efficace, è fondamentale che le superfici da saldare siano pulite e quindi prive di sostanze contaminanti, come ossidi, oli o residui chimici. Le saldatrici a freddo BWE utilizzano una tecnica multipla di saldatura a pressione che espelle il materiale contaminato dall’area di saldatura, eliminando così la necessità di preparare il materiale ripulendolo in anticipo.

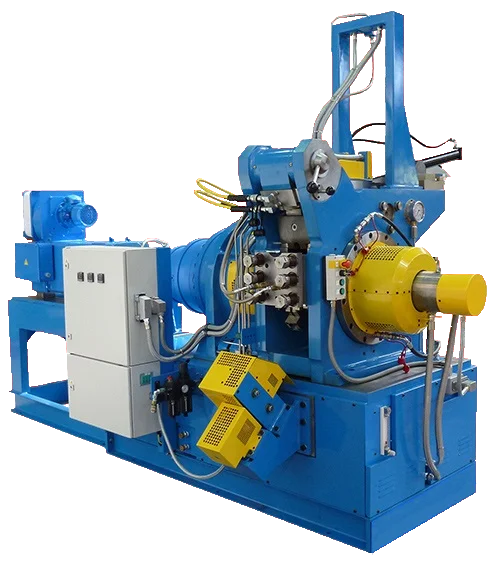

È disponibile una vasta gamma di saldatrici a freddo che copre tutte le applicazioni, dalla vergella a fili sottilissimi. BWE offre la possibilità di testare la saldatura dei materiali forniti dai clienti nel proprio stabilimento, per confermare che la macchina scelta sia quella corretta.

BWE vanta la più lunga esperienza nella produzione di saldatrici a freddo, con la fabbrica di Ashford (UK) in funzione dal 1969.

I Prodotti

Nessun prodotto trovato.